Die Herstellung eines Nahrungsfetts vollzieht sich in mehreren Phasen, die jeweils eine wichtige Rolle für die Eigenschaften des Endprodukts spielen. Vereinfachend lässt sich der Herstellungsprozess von Nahrungsfetten in vier Schritte einteilen.

1. Die Mischung

Der erste Schritt besteht in der Festlegung der Rezeptur. Wird eine Margarine mit einem Fettgehalt von 80 % anvisiert? Ein reines Fett? Eine Mischung pflanzlicher Öle mit einem bestimmten Wasseranteil? Oder eine Mischung aus tierischen und pflanzlichen Fetten? Die Möglichkeiten sind unendlich. Diese Ausgangskomposition entscheidet natürlich darüber, für welche Anwendung sich das fertige Produkt am besten eignen wird.

2. Die Kristallisation

Das fertige Gemisch wird vom Mischbehälter, der „Kirne“, unter Druck in die Verpackungslinie eingespeist.

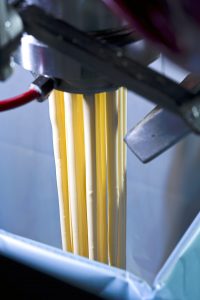

Auf dem Weg dorthin wird das noch heiße und flüssige Fett schockgekühlt, wobei es nacheinander Kühlrohre, Kneteinheiten und Ruherohre passiert, um nach und nach vom flüssigen in einen festen Zustand überführt zu werden.

3. Die Verpackung

Auch je nach gewählter Verpackungsart ergibt sich ein völlig anderes Produktverhalten – selbst bei absolut identischer Ausgangsrezeptur.

4. Weitere Reife nach der Kristallisation

Nachdem das Produkt verpackt und palettisiert wurde, ist es oft noch lange nicht versandbereit. Tatsächlich muss das Fett je nach gewünschtem Einsatzzweck mitunter noch einige Tage unter sehr bestimmten Temperaturbedingungen in unserem Lager „reifen“.

So wird ein und dasselbe Gemisch je nachdem, ob es in einen Beutel gegossen und in diesem von einem Karton umschlossen oder zu einem festen Block extrudiert wird, nicht unbedingt dieselben Eigenschaften aufweisen. Im ersten Fall lässt sich die so genannte „natürliche Kristallisation“ beobachten, die willkürlicher und weniger gleichmäßig erfolgt, da das noch flüssige Produkt einfach lose in den Beutel gegossen wurde, wo es sich nun in unveränderter Form verfestigt. Wird hingegen ein Block Margarine extrudiert, so muss sich das Gemisch im Wesentlichen bereits beim Durchlaufen der Fertigungslinie gefestigt haben, was zu einem „ausgereifteren“, d. h. weniger brüchigen und dafür plastischeren Endprodukt führt.

So wird ein und dasselbe Gemisch je nachdem, ob es in einen Beutel gegossen und in diesem von einem Karton umschlossen oder zu einem festen Block extrudiert wird, nicht unbedingt dieselben Eigenschaften aufweisen. Im ersten Fall lässt sich die so genannte „natürliche Kristallisation“ beobachten, die willkürlicher und weniger gleichmäßig erfolgt, da das noch flüssige Produkt einfach lose in den Beutel gegossen wurde, wo es sich nun in unveränderter Form verfestigt. Wird hingegen ein Block Margarine extrudiert, so muss sich das Gemisch im Wesentlichen bereits beim Durchlaufen der Fertigungslinie gefestigt haben, was zu einem „ausgereifteren“, d. h. weniger brüchigen und dafür plastischeren Endprodukt führt. Nachdem das Produkt verpackt und palettisiert wurde, ist es oft noch lange nicht versandbereit. Tatsächlich muss das Fett je nach gewünschtem Einsatzzweck mitunter noch einige Tage unter sehr bestimmten Temperaturbedingungen in unserem Lager „reifen“.

Nachdem das Produkt verpackt und palettisiert wurde, ist es oft noch lange nicht versandbereit. Tatsächlich muss das Fett je nach gewünschtem Einsatzzweck mitunter noch einige Tage unter sehr bestimmten Temperaturbedingungen in unserem Lager „reifen“.